ENGINEER TALKS

2020.12.24

Ikegami Engineer Talks (FPU編)- Vol.2

「お客様の夢を形にする企業であり続けたい。」 それが「映像技術のプロ」であり続けるIkegamiの願いだ。 IP&T(Image:撮像、Process:画像処理、Transmission:伝送)にフォーカスして映像技術を探求し続けるIkegamiは、どのようなこだわりを持っているのか。Ikegamiのエンジニアインタビューをご紹介します。

スペックばかりを追い求めがちなプロ用の機材は、時に使う人を置き去りにしてしまう。

放送現場からの願いに応える小型・軽量化デザインに加え、運用時の様々な切り口に向かい合うことで人とモノの距離を縮めることを目指したのが、PP-90だ。「放送を止めない」という使命を背負い、高い信頼性が要求されるFPUにおいて、どのようなことが進化したのだろうか。新たなチャレンジに挑んだ福尾と長尾が語る。

福尾

入社後しばらくは、主に小型のスイッチャーやミキサーの機構開発を担当。

途中から伝送製品も担うように。小型化設計技術に加えて熱要素技術も織り交ぜた機構開発を行う。

【モットー】

良い製品はチームと人を作るところから

長尾

2010年入社から、通信機の電気回路設計(主に送信高周波部のアナログ)を担当。

2019年に検査部門にて現場経験を積み、2020年より再度電気回路設計を担当。

【モットー】

良い装置はチームプレーから。

開発過程から見直すことで生まれた”超”小型FPU

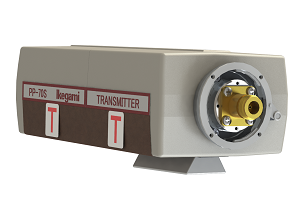

従来のFPUより更に小型化され、意匠的にも大きく印象が変わったPP-90型。デザイン(設計)コンセプトについて教えてください。

長尾:

「世の中のFPUで最小」です。誰が見ても”超”小型FPUと認識できる装置を目指しました。特に内部エンコーダはH.264/H.265に対応し、1.2GHz帯と2.3GHz帯という、周波数が約2倍離れた異なるバンドによる伝送を、ひとつの筐体で実現しました。無線部をカセット化して、バンドごとに交換して運用するような方式もありますが、それを不要としたことで、軽量化と交換作業による中継現場の負担を軽減しました。FPUでは、どこにも負けない小型FPUとしています。

福尾:

「お客様が”コト”をイメージできる製品であること」というのもコンセプトの1つです。FPUは大きくて重たいため用途の限られた中継しかできない、といった固定概念を払拭するきっかけとなるような製品を目指しました。ただモノとしてのFPUではなく、このFPUを使うことでお客様の様々な選択肢が広がってほしいという想いを込めています。

これまでのFPUのスタイルを刷新したのが印象的です。どのような背景があったのでしょうか?

長尾:

PP-90開発以前の数年間、他社と比較して大きく勝てる要素を持ったFPUをつくることができていませんでした。その事実が、我々にとって大きな転換点となったのです。そこから脱却すべく、Ikegamiが従来得意としていた”小型化”の技術をベースに、装置を作る過程を含めて見直しを行ったものがPP-90のはじまりです。

開発過程まで見直しを行ったのですか?

長尾:

これまでは”機能の積み上げ”により1つの装置を作っていました。この方法の場合、どうしても1つ1つが膨れたものを装置に組み込むため、とても小型化できるものではありませんでした。PP-90の開発では、十分な設計や検証を踏まえた上で超小型となる装置サイズの目標値を明確にして、そこから必要な機能を満たすための手法をどうするかの検討を行うようにしました。

長年の経験を活かしながら、ものづくりのスタイルを変えるというのは他にも様々なチャレンジがありそうですね。

モックアップ(手前)

福尾:

「目標を定めること」「約束を守ること」「“やらない”を決めること」、この3つをテーマにものづくりを見直しました。 「目標を定めること」については、どうしたらできるだけハッキリとわかりやすく目標を共有できるか、ということを念頭に置きました。それまで、大きさや重さなどの開発目標は机上の”数字”でした。PP-90の開発がスタートして最初に取り掛かったことは、発泡材と段ボールの切り出しです。それまでとは違い、見える形に変えて皆に目標物として示しました。とても綺麗とは言えないこの目標物が後に自分たちを苦しめることになるのですが、これがあることによって私たちの思考は「あるものを積み上げていく」から「実現させるにはどうしたら良いか」に変わり、組織の壁を越えた協力関係が生まれました。

完成してみないとわからない積み上げ方式から、早い段階から目に見える形にしてイメージを共有しものづくりしていくスタイルに変わるというのは、開発のスピードも上がりそうですね

福尾:

そうですね、結果的に開発スピードも上がりました。 また、「“やらない”を決めること」というのも、今回大きなポイントでした。新しいものをつくる時は、周囲から沢山のアドバイスをいただくことがあります。それが設計思想の欠如や見落としであれば、設計者は敬意をもって反映させていくことで満足度の高い製品へとつながってくるのですが、今回は従来のように”盛り込んでいく”のとは少し状況が違っていました。PP-90は目標を達するために、電気設計と機構設計の双方が、すべきことよりも多くの「やらなくても良いもの」を追求したことが大きなポイントであり、開発期間中に両者が苦労をした部分です。例を挙げると、冒頭で少し話があったように、従来機で周波数を変えるために使っていた交換式の発振器を「やらない」と決めました。「やらない」を決めるのは、「やる」を決めるより沢山の知識と技術が必要で、PP-90では多くの「やらない」を決めました。ぜい肉をそぎ落とす多くの決断を行った先に、技術の本質が見えてきたように思います。

見た目だけではない「黒」の理由

FPUとして大きく変わったポイント、というのはありますか?

福尾:

見て、触れて、感じるという部分に繋がる、色・大きさ・重量の3つを大きく変えました。前回のEngineer Talksで触れていた20年以上活躍したベストセラー製品、PP-70型FPUの開発者へ想いを馳せながら開発しました。

確かに、PP-90はこれまでのFPUにはなかった黒い筐体が特徴的ですね。

福尾:

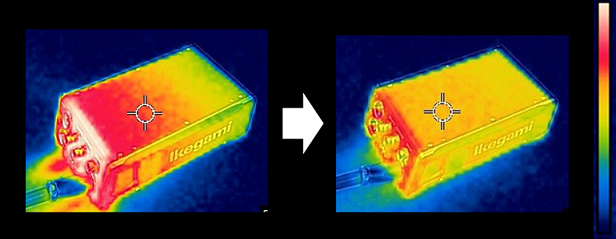

実はこの黒い筐体、ただ単にこれまでのFPUと見た目が違う、というわけではないのです。先ほどお話した「約束を守ること」の1つとして機構設計が掲げていた「熱要素技術の確立」と大きく関係しています。 近年のFPUはどこのメーカーも、熱を逃がしきれず製品表面が熱くなってしまい季節によっては触ることができないほどになる問題を抱えています。 加えて、シャーシが黒色であれば日射熱の吸収速度が速く、すぐに熱くなり、更に悪い状況に陥ることは容易に想像がつくと思います。 展示会などで目にするFPUに白系の色が多いのはこのような事情も含まれているのです。 しかし、小型FPUの運用を実現させるためには、街中にあるショーウインドウからの反射や水上撮影時の水面反射による映り込みを防ぐ必要があり、黒はどうしても外せない色となりました。 この課題を乗り越えるために、電気設計と消費電力(=発熱量)と熱計算を数週間に渡って繰り返すことになったのですが、解決のヒントは意外にも生活の中にある身近なものでした。結果として、ちょっとした思いつきと工夫で製品の表面温度を大幅に下げることに成功し、黒いFPUを誕生させることができました。

“超”小型FPU実現のために立ちはだかった壁

前回のEngineer Talksで、小型化を実現するためには様々な課題に取り組む必要があるという話がありました。

今回小型化にあたり苦労した点を教えてください。

長尾:

小型化するために考慮しなければいけない要素が、大きさ/消費電力/重量です。まず、小型化のためには装置内部のユニット数を削減し、ケーブルレスの構造を検討する必要がありました。ユニット数が多くなると、どうしてもそれぞれを接続するインターフェースが必要となり、スペースの圧迫につながります。従来は大きな機能ごとにユニットを分けていた構造でしたが、ひとつのユニットに複数の機能を持たせることにより、装置内のデッドスペースを削減する方法をとっています。この機能のシェアを行うことが、ブロックごとの干渉や、これまで想定していなかった問題点などを発生させて、とても苦労しました。

次に消費電力を抑えるために、当然各ユニットの電源効率やデバイスの見直しを行いましたが、とくに懸念されていたものがFPGAなどの半導体の”熱暴走”による消費電力増加です。FPUは過酷な使用環境も想定しておく必要があり、高温環境時に”熱暴走”をどれだけ抑えることができるかが重要となっていました。これについては、機構設計と電気設計で何度も打合せを行い、装置全体の構造を検討しました。

そして重量の軽量化については、ここまで考慮したことはなかったため大変苦労した要素の1つです。PP-90の1.2GHz/2.3GHz帯はマイクロ波帯と比べて低い周波数となるため、どうしても使用する部品のサイズが大きくなってしまいます。そのため、これまでの部品選定要素に追加で"重量"の項目を含めての検討に頭を悩ませました。また、高周波を扱うユニットでは本来はシールドケースにより十分に周波数間の干渉を抑えたものにしていますが、過剰なシールド要素は重量増加に直結します。そのため試作段階では、シールド構造を削減しすぎた失敗などのトライ&エラーを繰り返すことにより最小限のシールドにより軽量なつくりが完成しています。

福尾:

基板やユニットを収容する容積の確保と軽量化を両立させるために色々と検討しました。PP-90は基板やユニットを収容する容積の確保と軽量化を両立するために、新たにモノコック構造へと大きく舵を切りました。これは、カニやカブト虫のような外骨格の生物と同じような構造です。生き物の世界には、甲羅ひとつで強度を持たせて自分自身を守る自然の構造があり、それは自動車・鉄道・航空機にも使われる構造の技術としても応用されています。そこから大きなヒントを得て、この小さなFPUの構造に発展、昇華させた結晶がPP-90です。 これにより、たった数点のシャーシで構成され、部品点数も大幅に削減することができ、1kgを切る製品となりました。この基本設計は、新しいFPUの設計スタイルとして次に続くPF-900にも継承しています。

目には見えない熱をデザインし、グッドデザイン賞受賞

ただコンパクトになっただけではなく、軽量化も実現した、というのは運用性向上への強いこだわりを感じます。他に「ここは特にこだわった!」ということがあれば教えてください。

長尾:

熱に関する部分にはこだわりました。PP-90の消費電力の割合は、映像処理部が約50%を占めています。そのため、”熱暴走”を抑えるためにも装置内部の風の割合をこの映像処理部に割く必要がありました。これを実現可能にするために、送信機において本来放熱処理の肝となる電力増幅部をより効率の良い構成に設計することで、ほぼ無風でも性能が保証させるユニットをつくりました。 また、各ユニットの部品配置にもこだわっています。装置全体の小型化を実現するためには、ユニット間の距離をできる限り縮める必要あります。これを行うために、各ユニットの部品配置を立体的に考えて、装置全体を考慮したものにしなければならなく、各々の足並みを揃えてコミュニケーションを取りながら作業を進めていました。

福尾:

私も、熱設計にはこだわりました。安心して触れる、熱くない製品にするためです。PP-90はグッドデザイン賞を受賞しているのですが、この”目に見えない熱のデザインをした”というのが受賞につながりました。是非実際に触って、Ikegamiの熱設計技術を感じてもらえればと思っております。

お客様からは「熱くないけど電源入ってる?」の声

小型軽量化に加えて、熱に関してのデザインというのも運用性に大きく関わる部分ですね。実際に運用するお客様からはどのような反応をいただいているのでしょうか?

長尾:

「小さい!」「触っても熱くない!」というお言葉をいただいています。当装置の目標としていたことなので、とても嬉しいです。また、PP-90が小型のため、ケーブルなどと一緒の箱に入れたままで使用しているとの話を伺いました。このような運用が可能なのも、低消費電力のPP-90ならではだと思います。

PP-90の開発を通じて、一番嬉しかったことを教えてください。

長尾:

これまでFPUをつくる中であらかじめ仕様が固まっていた段階での参加が多かったのですが、今回は複数人で1つの装置を作り上げる過程にはじめから加わり、様々な苦労の上で完成することができ、大きな達成感を得られました。 そして、やはりお客様からの「小さい!」の一言がとてもこの装置に携わった人間として嬉しいと同時に自信になりました。

福尾:

PP-90は、市場にIkegamiの小型化技術が健在であることを示すために、他の追随を許さない圧倒的な差をもってアピールをする必要がありました。 小さくするだけではダメ!で、お客様が安心して触れる製品であることを目指して開発を進めたことは先にお話をしました。展示会やデモで実機に触っていただいたお客様から「あれ、これ熱くないけど電源入ってる?」という疑惑から「すごいじゃん!」と、驚きの言葉に変えていただく瞬間がとても嬉しいです。

最後に、FPUユーザーへのメッセージをお願いします。

長尾:

現在のFPUは、より多機能で消費電力も増加傾向にあります。そのような状況の中、このPP-90の開発を境に、社内の小型化手法は大きく前進しました。引き続き「小型のIkegami」を定着させられるようなものづくりを目指していきます。